Airbus an Leichtbauteilen interessiert

Neben der Automobilindustrie ist auch die Luftfahrt ist an wirksamen Fertigungsverfahren interessiert. Bei der neuen A 320-Generation plane Airbus Stückzahlen von bis zu 70 oder mehr Flugzeugen pro Monat herzustellen."Das ist eine hoch spannende Geschichte, die Airbus bis 2028 realisieren will", sagt Mühlbacher. Die Leichtbauteile könnten zum Beispiel für Rumpf und Flügel eines Flugzeugs genutzt werden. Oder da, wo hohe Stückzahlen zu verwirklichen sind, zum Beispiel bei Sitzen, Gepäckfächern und Bodenstrukturen.

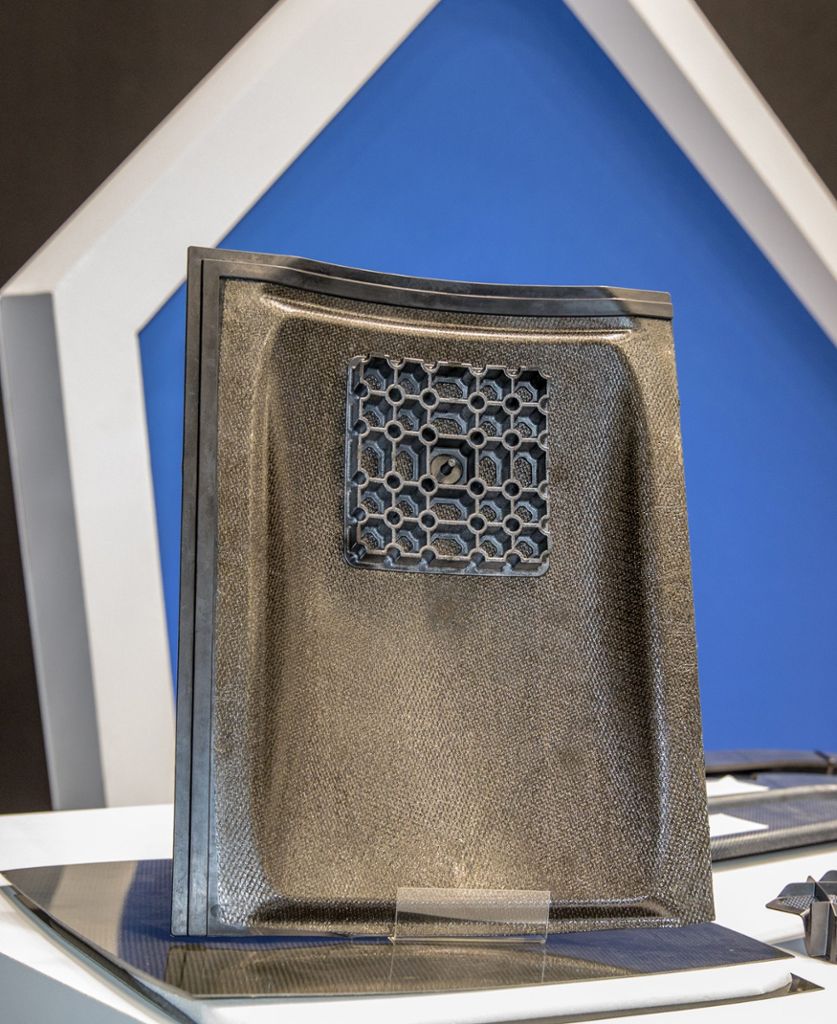

Besonders interessant für die beiden Industriebranchen sei jedoch die Taktzeit, teilt die NMB weiter mit. Das neue Verfahren verkürze die Herstellung der Leichtbauteile von bisher mehreren Stunden auf bis zu 2,5 Minuten. Bei Bedarf könnten auch noch Funktionselemente wie Befestigungen oder Versteifungen auf die Außenschicht gespritzt werden. Zusätzlicher Pluspunkt: Es können recycelte Carbonfasern in den Deckschichten verwendet werden.

NMB-Partner in der Forschungsgemeinschaft waren Airbus, BMW, BASF und der Lichtenfelser Werkzeugbauer Siegfried Hofmann.